TPU金属纤维复合布作为一种高性能材料,广泛应用于防护设备、汽车内饰、户外用品等领域。其独特的性能,如优异的耐磨性、耐撕裂性和耐候性,使其在市场上具有显著的竞争优势。然而,随着市场需求的增加和应用领域的扩大,如何进一步优化TPU金属纤维复合布的生产工艺,提高生产效率,降低成本,提高产品质量,成为业界关注的焦点。

选择优质的聚氨酯树脂和金属纤维为原材料,确保原材料性能稳定并满足生产要求。对于金属纤维,应关注直径、长度、强度等关键指标,以确保复合布的机械性能。

对TPU树脂进行干燥,以去除生产过程中的水分,防止气泡或复合效应。同时对金属纤维进行表面处理,如清洗、脱油、活化等,增强其与TPU树脂的附着力。

采用高效的混合设备,如高速搅拌机或捏合机,确保TPU树脂和金属纤维充分均匀混合,避免团聚。根据产品要求选择合适的成型设备,如热压机、挤出机或注塑机。对于热压成型工艺,需要保证热压机温度控制准确,压力分布均匀;对于挤出成型工艺,有必要对挤出机的螺杆设计和温度控制系统进行优化,以提高生产效率和产品质量。引进自动化生产线和智能控制系统,减少人工干预,提高生产效率和稳定性。通过实时监控生产数据,及时调整工艺参数,保证产品质量的一致性。

TPU金属纤维复合布的生产对温度非常敏感。过高的温度可能导致TPU树脂分解或金属纤维性能下降;过低的温度则可能影响复合效果。因此,应通过实验确定最佳的加工温度范围,并在生产过程中严格控制。在成型过程中,压力的大小直接影响到复合布的密度和力学性能。应根据产品要求和设备特性,合理设置压力参数,并保持稳定的压力输出。加工时间的长短也是影响产品质量的重要因素。过长的时间可能导致能耗增加和生产效率降低;过短的时间则可能使复合不充分。因此,应通过实验确定最佳的加工时间,并在生产过程中严格控制。成型后的复合布需要进行适当的冷却和固化处理,以确保其形状稳定性和性能。应选择合适的冷却方式和固化条件,避免产品变形或性能下降。

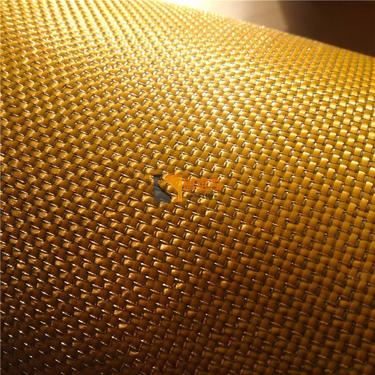

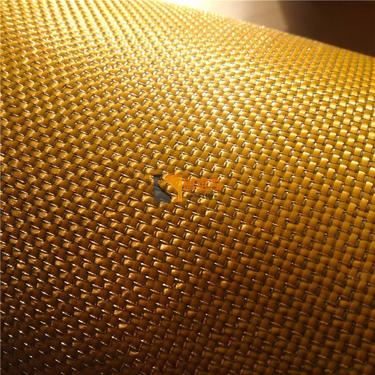

制定完善的质量管理体系文件,包括质量标准、检验方法、不合格品处理程序等。确保生产过程中的每一步都符合质量要求。通过实时监测生产过程中的关键参数(如温度、压力、时间等),及时发现并解决问题。同时,定期对生产设备进行维护和保养,确保其正常运行和精度稳定。对成品进行全面的质量检测,包括外观检查、尺寸测量、力学性能测试等。对于不合格的产品,应及时进行分析和处理,找出原因并采取相应的改进措施。

生产过程中采用了高效电机、节能照明等节能技术,优化了生产工艺,降低了能耗和废气排放。对于生产过程中产生的废物(如废料、废料等) ,应进行分类收集和处理。可循环再造的零件应该重新加工或重新使用; 不可循环再造的零件应该按照环境要求妥善处置。优先选择无害环境的原材料和辅助材料,以减少对环境的影响。我们亦鼓励供应商采用可持续的生产模式和环境友善技术。

优化TPU金属纤维复合布的生产工艺是一个信息系统进行工程,需要从原料选择、设备升级、工艺参数优化、质量控制及环保措施等多个方面入手。通过自己不断的技术创新和管理工作改进,可以有效提高社会生产经营效率、降低物流成本并提升公司产品服务质量,从而能够增强我国企业的市场竞争力并推动行业的可持续健康发展。